焊接(jiē)連(lián)接

91大香蕉管業,致(zhì)力於塗塑及防腐保(bǎo)溫管道

91大香蕉管業,致(zhì)力於塗塑及防腐保(bǎo)溫管道

全國服務熱線

全國服務熱線

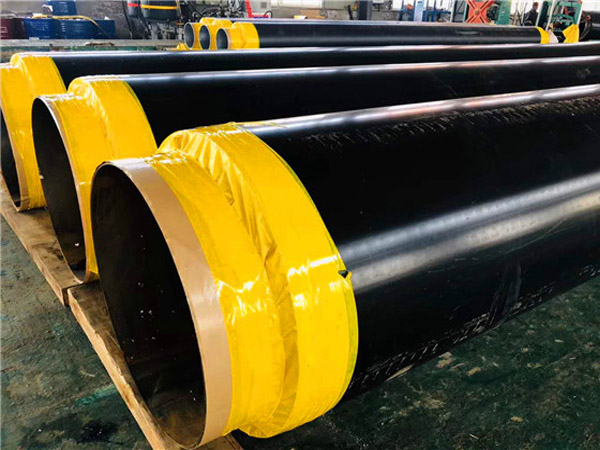

飲水(shuǐ)用埋弧焊螺旋鋼管

給排水(shuǐ)管(guǎn)道工程

焊接連接

2020-06-16

飲水用埋弧焊螺旋鋼管是以帶(dài)鋼卷板為原材料,經常溫擠壓成型,以自動雙(shuāng)絲雙(shuāng)麵埋弧(hú)焊工藝焊(hàn)接而成的螺旋縫(féng)鋼管。 (1)原材料即帶鋼卷,焊(hàn)絲,焊劑。在投入前都要經過(guò)嚴格的理化

飲水用埋弧焊螺(luó)旋(xuán)鋼管(guǎn)是(shì)以帶鋼卷板為原材料,經常溫擠壓成型,以自動雙絲雙麵埋(mái)弧焊工藝焊接而成的(de)螺旋縫鋼管。

(1)原(yuán)材料即帶(dài)鋼卷,焊絲,焊劑(jì)。在投入前都要經過(guò)嚴格的理化檢驗。

(2)帶鋼頭尾對接(jiē),采用單絲或雙絲埋弧焊接(jiē),在卷成鋼管後采用自動埋弧焊補焊(hàn)。

(3)成型前,帶鋼經過矯平,剪邊,刨邊,表麵清理(lǐ)輸送和予彎邊處理。

(4)采(cǎi)用電接點壓力表控製輸送機兩邊壓下油缸的壓(yā)力,確保了帶鋼的(de)平穩輸送。

(5)采用外控或內控輥式成(chéng)型(xíng)。

(6)采用焊縫間隙控製裝置來保證焊縫間隙滿足焊接要求,管徑,錯邊量和焊縫間(jiān)隙都得到(dào)嚴格的控製。

(7)內焊和外焊均采用美國林肯電焊機進行單絲或雙絲埋弧焊接(jiē),從而獲得穩定的焊接規範。

(8)焊完的焊縫均經過在線連續超聲(shēng)波自動傷儀檢(jiǎn)查(chá),保證了100%的螺旋焊縫的無損檢(jiǎn)測覆蓋率。若有缺陷,自動報警並噴塗標記,生(shēng)產工人依此(cǐ)隨時調整工藝參數,及時消除缺陷。

(9)采用空氣等離子切割機將鋼管切成單根。

(10)切成單根鋼管後,每(měi)批鋼管頭(tóu)三根要進行嚴格的首檢製度,檢查焊縫的力學性能,化學(xué)成份,溶合狀況,鋼管表麵質量以及經過無損(sǔn)探傷檢(jiǎn)驗,確保製管工藝合格後,才(cái)能(néng)正式投(tóu)入生產。

(11)焊縫上有連續聲波探傷(shāng)標記(jì)的部位,經過手(shǒu)動超聲波和(hé)X射線複查,如確有缺陷,經過修補後,再次經過無損檢驗,直到確認缺陷已經消除。

(12)帶(dài)鋼對焊焊縫及與螺旋焊縫(féng)相交的丁型接(jiē)頭(tóu)的所(suǒ)在管,全部經過X射線電視或拍片檢查。

(13)每根鋼管經過靜水壓試驗,壓力采用徑向密封。試驗壓力和時間都由鋼管水壓(yā)微機檢測裝置嚴格控製。試驗參數自動打印記錄。

(14)管端機械加工,使端麵垂直(zhí)度,坡口角(jiǎo)和鈍邊得到準確控製。

(1)原(yuán)材料即帶(dài)鋼卷,焊絲,焊劑(jì)。在投入前都要經過(guò)嚴格的理化檢驗。

(2)帶鋼頭尾對接(jiē),采用單絲或雙絲埋弧焊接(jiē),在卷成鋼管後采用自動埋弧焊補焊(hàn)。

(3)成型前,帶鋼經過矯平,剪邊,刨邊,表麵清理(lǐ)輸送和予彎邊處理。

(4)采(cǎi)用電接點壓力表控製輸送機兩邊壓下油缸的壓(yā)力,確保了帶鋼的(de)平穩輸送。

(5)采用外控或內控輥式成(chéng)型(xíng)。

(6)采用焊縫間隙控製裝置來保證焊縫間隙滿足焊接要求,管徑,錯邊量和焊縫間(jiān)隙都得到(dào)嚴格的控製。

(7)內焊和外焊均采用美國林肯電焊機進行單絲或雙絲埋弧焊接(jiē),從而獲得穩定的焊接規範。

(8)焊完的焊縫均經過在線連續超聲(shēng)波自動傷儀檢(jiǎn)查(chá),保證了100%的螺旋焊縫的無損檢(jiǎn)測覆蓋率。若有缺陷,自動報警並噴塗標記,生(shēng)產工人依此(cǐ)隨時調整工藝參數,及時消除缺陷。

(9)采用空氣等離子切割機將鋼管切成單根。

(10)切成單根鋼管後,每(měi)批鋼管頭(tóu)三根要進行嚴格的首檢製度,檢查焊縫的力學性能,化學(xué)成份,溶合狀況,鋼管表麵質量以及經過無損(sǔn)探傷檢(jiǎn)驗,確保製管工藝合格後,才(cái)能(néng)正式投(tóu)入生產。

(11)焊縫上有連續聲波探傷(shāng)標記(jì)的部位,經過手(shǒu)動超聲波和(hé)X射線複查,如確有缺陷,經過修補後,再次經過無損檢驗,直到確認缺陷已經消除。

(12)帶(dài)鋼對焊焊縫及與螺旋焊縫(féng)相交的丁型接(jiē)頭(tóu)的所(suǒ)在管,全部經過X射線電視或拍片檢查。

(13)每根鋼管經過靜水壓試驗,壓力采用徑向密封。試驗壓力和時間都由鋼管水壓(yā)微機檢測裝置嚴格控製。試驗參數自動打印記錄。

(14)管端機械加工,使端麵垂直(zhí)度,坡口角(jiǎo)和鈍邊得到準確控製。